基於濕球溫度的逆流閉式冷卻塔換熱模型分析

逆流閉式冷卻塔利用(yòng)自然環境中空氣的幹濕球溫(wēn)度(dù)差(chà)通過間(jiān)接蒸發作用(yòng)取得冷(lěng)量來冷卻流體。相比於傳(chuán)統(tǒng)的開式冷卻塔其優點在於使冷卻流體通過(guò)冷卻盤管與空氣間接換熱,從而保證了冷卻流體不受空氣雜質的汙染,進而降低了係統因雜質汙(wū)染而造成(chéng)的損害,因此逆流閉式(shì)冷卻塔廣泛(fàn)應用於石油、化工、民用製冷等領域。逆流閉式冷卻塔冷卻盤管外側與空(kōng)氣和噴(pēn)淋水接觸,管內冷卻流(liú)體所要消除的熱負荷通過管壁(bì)與噴淋水(shuǐ)和空(kōng)氣的傳熱傳質過(guò)程最終由空(kōng)氣帶出塔外。其傳熱傳質過程同時進行(háng),相互耦合(hé),傳遞機理複雜,目前針對(duì)其的研究成果多是(shì)基於 Merkel的以焓差為推動力,對空氣和噴淋水的熱濕交換建立的數學模(mó)型。而在所涉及的方程組中空氣濕球溫度作為(wéi)影(yǐng)響(xiǎng)冷卻塔運行的重要參(cān)數,並沒有得到直接反映,從而不利(lì)用對其影響(xiǎng)冷卻效率能力(lì)的分析,本文建立基於(yú)濕球溫度(dù)的逆(nì)流閉式冷卻(què)塔的數學(xué)模型。

傳(chuán)熱傳質(zhì)基本方(fāng)程(chéng)的建立

1.1 熱質傳遞過程與分析(xī)

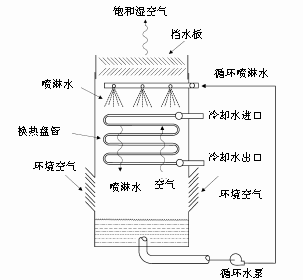

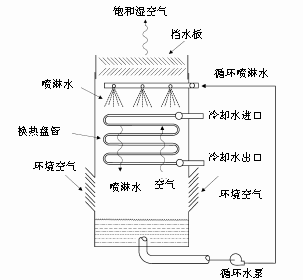

逆流閉式冷塔的熱傳遞過程為:從管內流體經對流換熱傳遞到圓(yuán)管內壁,經圓管內(nèi)壁導熱傳(chuán)遞到外壁,最後經(jīng)噴淋水膜部分傳遞到冷卻塔內(nèi)部對流空氣,餘(yú)下部分則由在管外噴淋水膜帶走,並在噴淋水與空氣接觸過程當中最(zuì)終傳遞給(gěi)塔內空氣,如圖 1 所式。

為了(le)既能滿足工程精度要求,又能最大限(xiàn)度地簡化模型,提(tí)高計算速度,對密閉塔的傳熱傳質過

程作如下(xià)假設:

① 逆流閉式冷卻塔傳熱傳質和流動過程處(chù)於穩態,忽略外殼的散熱損失;

② 各流體熱(rè)物性參數為常數,流(liú)體的狀態參數(shù)僅沿流動方向變化,即隻沿換熱管束高度方向變化,一維模式;

③ 噴淋(lín)水(shuǐ)膜均勻分布,忽(hū)略水膜波動和其厚度對熱傳遞的(de)影響,水膜在傳熱壁麵上完全潤濕;

④ 濕空氣的傳熱傳質(zhì)過程符合劉易斯關係

計算仿真和實例驗證

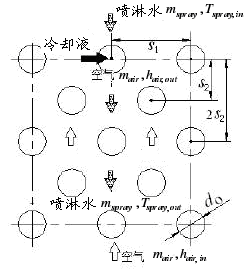

為了檢驗模(mó)型的正確性,運用其對(duì)某逆流閉市冷卻塔冷卻循環水和(hé)塔內流體溫度情況進(jìn)行模擬,該塔的主要運行參數:冷卻水流量 13.89 kg/s,噴淋循環水流量 22.78kg/s,空氣流量為 26.592 kg/s,冷(lěng)卻水進(jìn)口溫度 37℃。結構參數:長×寬×高為 2.09m×2.058 m×0.36m,管(guǎn)外徑 0.0127m,管間距0.029m。

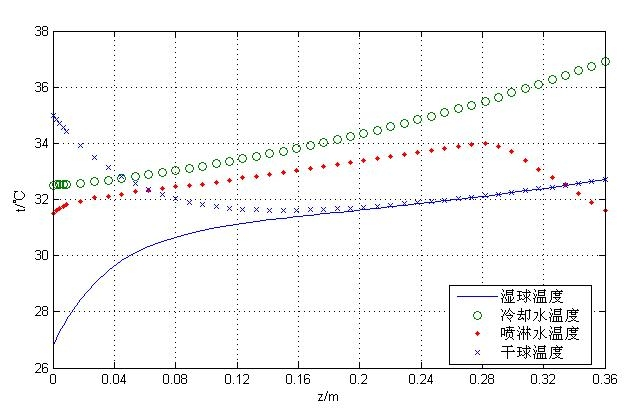

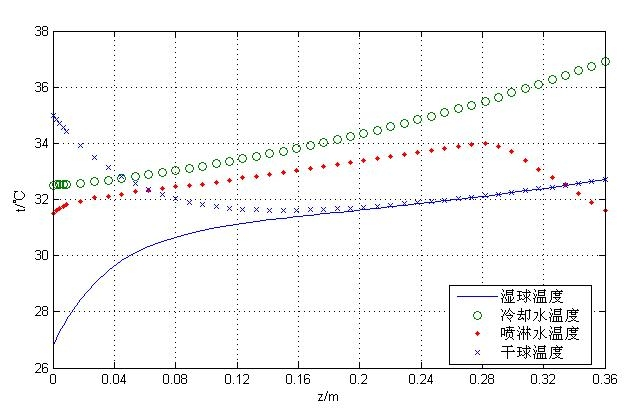

當空氣進口濕球溫度為 27.2℃,幹(gàn)球溫度 35℃時(shí),利用所求模(mó)型對逆流閉式冷卻塔的內部溫度進(jìn)行模(mó)擬,其結果(guǒ)如(rú)圖(tú) 3 所示,從圖中可以看出(chū)冷卻水(shuǐ)沿流動方向逐步降低,在盤管上部,由於噴淋水溫度與冷卻水溫度溫(wēn)差(chà)較大,其換熱效果顯著,噴淋水溫度上升較快,同時冷卻水的溫度下降幅度也較大。在盤管下端,由於噴淋水外空氣(qì)相對濕度較(jiào)小(xiǎo),噴淋水吸收的(de)冷卻水的熱量在此時小(xiǎo)於其傳遞給空(kōng)氣的顯(xiǎn)熱和潛熱,噴淋水溫度下降,但是在盤管中部顯熱和潛熱的傳遞基本上等於管內傳遞給噴淋水的(de)熱量,所以在盤(pán)管中部。噴淋水,空氣和管內冷卻水的熱量傳遞總體上處於動態平衡(héng)階段。空氣(qì)濕球溫度沿流動(dòng)方(fāng)向一致升高,濕(shī)球溫度上升是由(yóu)於空氣與噴(pēn)淋水之間的(de)顯熱和潛熱交換導致了空氣的焓值增加;而(ér)空氣幹球溫度變化較為複雜,空氣幹球溫度(dù)的升降取(qǔ)決於幹球溫度與噴(pēn)淋水(shuǐ)溫度的(de)比較,當噴淋水溫度(dù)高於空氣幹球溫度時,空氣吸收顯熱,幹(gàn)球溫度升高,反(fǎn)之則下降。在逆流閉式冷卻塔實際運行中,對進口空氣幹球溫度和工藝冷卻水進出(chū)口溫(wēn)度進(jìn)行監測。表 1 為冷卻水流(liú)量為 13.89kg/s 與(yǔ) 12.5kg/s 時,不同噴淋水量下的計算值與實測值。

|

進口空氣參 |

冷卻 |

噴淋 |

進水 |

冷(lěng)卻水出水溫(wēn) |

誤 |

|

|

|

|

|

|

|

|

數(℃) |

水流 |

水流 |

溫度 |

度(℃) |

差 |

|

|

|

|

|

|

|

|

|

|

幹球 |

濕球 |

量 |

量 |

(℃) |

計算 |

實測 |

(%) |

|

溫度 |

溫度 |

(kg/s) |

(kg/s) |

|

值 |

值 |

|

|

34.9 |

26.8 |

13.89 |

22.78 |

37.03 |

32.51 |

33.52 |

3 |

|

35 |

27.1 |

|

25.56 |

37.04 |

32.30 |

33.47 |

3.4 |

|

35.1 |

27.2 |

|

28.89 |

37.04 |

32.38 |

33.42 |

3.1 |

|

35.2 |

27.3 |

12.5 |

22.78 |

37 |

32.31 |

33.25 |

2.8 |

|

35 |

27.2 |

|

25.56 |

37 |

32.17 |

33.16 |

3 |

|

35 |

27 |

|

28.89 |

37 |

32.18 |

33.15 |

2.9 |

表 1 結果表明,由模(mó)擬(nǐ)計算出的結果基本與實測(cè)值相符,誤差小於 4%,從(cóng)而(ér)說明了(le)模型的合理性。

(1) 分析密閉式冷卻塔(tǎ)冷卻過(guò)程的(de)換熱機製,建立了基於(yú)濕球溫度的逆流閉式冷卻塔的(de)換熱數學模型,並對數學模型進行了數值求解,得到了(le)逆流閉式冷卻塔內冷卻(què)循環水、噴淋(lín)水、空氣幹濕球溫(wēn)度的沿盤管高度方向的變化規律,為研究此類型冷卻塔(tǎ)的出口參數及影響因素提供了理論依(yī)據。

(2) 引入了對濕空氣飽和線(xiàn)的(de)線性假設(shè)以(yǐ)及濕(shī)球溫度汽(qì)化潛熱對建立的(de)模(mó)型進行了簡化,得到了簡化後的換熱模型,利用四階 Runge-Kutta 算法對所列方程(chéng)進行(háng)了數(shù)值求解,得到了數值解與測試值的誤差均(jun1)小於 4%,說明建立的模型可以應用於分析當濕球溫度變(biàn)化時對逆流閉式冷卻塔的冷卻效(xiào)率的模擬計算。